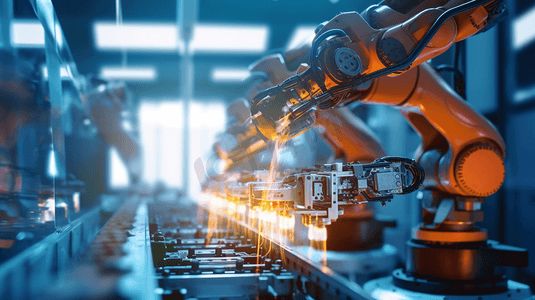

在當今競爭激烈的制造業環境中,纏繞設備作為復合材料、電線電纜、管道等行業的加工核心,其生產線的自動化、智能化水平直接關系到產品質量、生產成本與企業競爭力。自動化工程在其中扮演著至關重要的角色,而專業的電氣設計軟件則是實現高效、可靠自動化系統的基石。EPLAN作為全球領先的電氣工程設計與管理解決方案,正深度融入纏繞設備生產線,從設計源頭驅動生產效率的顯著提升。

一、傳統電氣設計痛點與EPLAN的解決方案

纏繞設備生產線通常包含放卷、張力控制、纏繞軌跡控制、加熱固化、收卷等多個復雜工位,其電氣控制系統涉及大量的電機、傳感器、PLC、HMI及驅動裝置。傳統的電氣設計方式(如使用通用CAD軟件繪制原理圖)存在諸多瓶頸:圖紙與物料清單(BML)分離,易出錯且修改繁瑣;不同部件間的關聯性難以自動維護;跨部門(電氣、機械、流體)協作存在信息孤島;對后續的安裝、調試、維護支持不足。這些痛點直接導致設計周期長、錯誤率高、項目成本失控。

EPLAN平臺通過其基于數據庫的工程方法,從根本上改變了這一局面。它提供了一體化的工程設計環境:

- 標準化與復用:通過宏變量、部件庫和模板,將成熟的電氣控制方案(如西門子S7-1500PLC控制伺服系統進行精密纏繞)標準化。設計新生產線時,工程師可直接調用已驗證的模塊,極大縮短了設計時間,并保證了方案的成熟性與可靠性。

- 關聯性與一致性:在EPLAN中,原理圖、端子圖、布局圖、電纜圖和BOM表全部基于同一數據源。當原理圖中修改一個接觸器型號時,相關的圖紙、列表和3D布局中的信息會自動同步更新,徹底避免了人工同步可能帶來的錯誤,確保了“單一數據源”的準確性。

- 高效的錯誤檢查:軟件內置的實時和項目檢查功能,可在設計階段自動檢測電位沖突、端子編號重復、電纜參數缺失等邏輯錯誤,將問題消滅在投產之前,減少了現場調試階段的反復與停機時間。

二、在纏繞生產線自動化工程中的具體應用

- 精確的伺服運動控制設計:現代高端纏繞設備對芯模旋轉與導絲頭運動的同步精度要求極高。利用EPLAN的部件庫和面向圖形的設計,工程師可以快速構建完整的伺服驅動系統電氣圖(包括電源、濾波器、驅動器、電機、編碼器反饋等),并準確配置網絡(如PROFINET)參數。清晰的圖紙為編程人員提供了精確的IO映射和網絡拓撲,加速了PLC運動控制程序的開發與集成。

- 跨學科集成設計:一條完整的生產線是機電液一體化的產物。EPLAN平臺支持在同一個項目中集成電氣原理圖、流體原理圖(如液壓/氣動控制冷卻或夾緊系統)以及基于EPLAN Pro Panel的3D控制柜布局。這使得電氣工程師能與機械、流體工程師在統一的數據平臺上協同工作,提前在虛擬環境中進行空間干涉檢查、線槽線徑規劃,優化控制柜和生產線的布局,從設計端減少制造與安裝階段的沖突與返工。

- 無縫對接生產與運維:EPLAN生成的數據遠不止于圖紙。它可自動導出結構化的、機器可讀的制造數據,如帶釘板圖的接線表、電纜切割清單、設備標簽等,直接驅動自動下線機、打印設備工作,實現“所見即所得”的精準生產。生成的數字化資料可作為設備數字孿生的一部分,交付給客戶用于后續的快速維護、故障診斷與備件管理,提升了全生命周期的服務效率。

三、帶來的生產效率提升效益

綜合應用EPLAN平臺為纏繞設備生產線帶來的效益是全方位且可量化的:

- 設計效率提升:標準化和復用使電氣設計時間平均縮短30%-50%。

- 錯誤率降低:通過自動校驗和關聯性管理,將設計錯誤減少80%以上,大幅降低因設計失誤導致的現場整改成本。

- 采購與制造成本優化:精確的、實時同步的BOM表避免了物料的多采或漏采,基于3D的布局規劃減少了柜體空間浪費和安裝工時。

- 項目交付加速:從設計、制造到安裝調試的整個鏈條更加順暢,顯著縮短項目總周期,幫助設備制造商更快響應市場需求。

- 知識資產沉淀:成功的項目方案以標準化的形式保存在EPLAN平臺中,形成企業寶貴的知識庫,支持持續創新與高效復制。

結論

在工業4.0與智能制造的大背景下,纏繞設備生產線的自動化工程正朝著更加集成、智能與高效的方向發展。EPLAN軟件已超越傳統的“繪圖工具”范疇,成為一個支撐電氣工程乃至跨領域工程全過程數字化的核心平臺。通過賦能纏繞設備制造商從電氣設計源頭實現標準化、自動化和數據連續性,EPLAN為構建高可靠性、高生產效率和易于維護的先進纏繞生產線提供了堅實的技術保障,是控制工程領域實現降本增效、提升核心競爭力的關鍵賦能者。